贛州騰遠鈷業新材料股份有限公司年產2萬噸鈷、1萬噸鎳金屬量系列產品異地智能化技術改造升級及原輔材料配套生產項目(包括一期、二期工程]”)

發布時間:2020-04-25

|

安全評價單位名稱 |

贛州騰遠鈷業新材料股份有限公司 |

|

項目名稱: |

年產2萬噸鈷、1萬噸鎳金屬量系列產品異地智能化技術改造升級及原輔材料配套生產項目(包括一期、二期工程]”)安全預評價報告 |

|

簡 介: |

|

|

本項目建設分為三期,其中一、二期建設的內容有:

主要生產儲存區:

①原料系統:一期的各原料倉庫設在浸出車間1#、浸出車間2#、浸出車間3#;固體硫磺進廠后,采用快速熔硫槽熔硫后輸送至地下硫磺罐作為中轉槽,液硫輸送焚燒爐,一期調整一個3kt/a硫磺制氣態二氧化硫項目,增設氨水回收與液氨配氨水(15%增21%)。二期硫磺制酸固體硫磺進廠后,采用快速熔硫槽熔硫后輸送至硫磺罐內儲存。硫酸設備除汽輪發電機組、一個中控室和配電室為室內布置外,其他為露天布置。

②浸出系統:1#浸出車間、2#浸出車間、3#浸出車間;

③萃取系統:1#萃取車間、2#萃取車間、3#萃取車間、4#萃取車間、5#萃取車間、6#萃取車間;

④電積系統:銅電積車間、鈷電積車間;

⑤蒸發結晶系統:成品預處理車間、成品車間;

⑥綜合回收系統:1#綜合回收車間;

⑦三元前驅體制備系統:三元前驅體生產車間1#~6#、三元前驅體廢水綜合利用車間1#~2#;

⑧硫磺制酸系統:硫磺倉庫、熔硫廠房(熱液態硫磺)、干吸及轉化、硫酸綜合樓;

⑨輔料庫區:硫酸庫(硫酸配酸區、濃硫酸儲存區、稀硫酸儲存區、裝酸區、制備液體二氧化硫車間、液體二氧化硫罐),一期調整一個3kt/a硫磺制氣態二氧化硫項目,增設氨水回收與液氨配氨水(15%增加21%)。鹽酸庫(鹽酸配酸區、濃鹽酸儲存區、稀鹽酸儲存區)、液堿庫、氨水配制及氨水罐區、石灰乳制備車間、石膏庫、石灰乳制備車間;

⑩公輔區:成品庫、硫酸裝酸區配電室、機加車間、35kV總降、10kV開關房、脫油除重廢水預處理車間、純水站(空壓站、除鹽水站)、廢水預處理車間、廢水處理車間、水泵房、消防水池、事故水池、初期雨水處理站、初期雨水收集池兼消防廢水池等。

綜合回收產品庫、供制酸用純水站(空壓站、除鹽水站、液氮氣化站)、余熱發電、硫酸及余熱發電循環水、10kV開關房、初期雨水收集池兼消防廢水池及門衛四等。 |

|

|

安全評價項目組長: |

李永輝 |

|

技術負責人: |

夏長喜 |

|

過程控制負責人: |

王海波 |

|

評價報告編制人: |

李永輝 |

|

報告審核人: |

林大建 |

|

參與評價工作的安全評價師: |

陳 浩 |

|

注冊安全工程師: |

劉志強、李永輝 |

|

技術專家: |

劉志強,化工工藝工程師 |

|

到現場開展安全評價工作的人員名單: |

劉志強 |

|

時間和主要任務: |

完成時間:2020年4月25日;

主要任務:安全預評價報告; |

|

評價報告: |

|

|

一、評價對象及范圍:

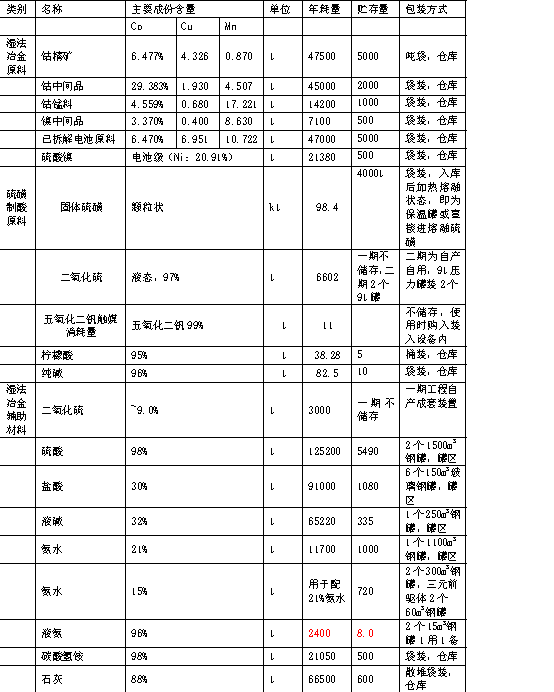

贛州騰遠鈷業新材料股份有限公司年產2萬噸鈷、1萬噸鎳金屬量系列產品異地智能化技術改造升級及原輔材料配套生產項目,評價范圍主要包括周邊環境、總平面布置、生產設備設施、公用及輔助工程,消防安全設施、安全條件。本項目分三期建設,本評價為一期和二期:即處理鈷精礦、鈷中間品、鈷錳料、鎳中間品、電池廢料五種不同的原料,主要濕法冶金工藝過程包括浸出三個車間,萃取六個車間,鈷和銅電積車間,石灰乳制備車間,廢水預處理車間,成品庫1#,成品車間、成品預處理車間、燃氣鍋爐房,綜合回收車間、石膏庫、氯化銨,廢水處理車間。三元前驅體制備六個車間、成品庫2#,三元前驅體制備廢水綜合利用二個車間等;硫磺制酸生產工業硫酸;綜合樓。三期鈷粉和超級合金因未形成具體方案,不在本評價范圍內。

二、項目基本情況:

本項目用地呈不規則多邊形,總用地面積656.39畝,其中東面一期工程用地合約429.36畝,西側二期工程用地合約227.03畝,總建筑占地面積一期為78008㎡,二期為36985㎡。結合地形利用道路進行廠區場地功能合理分區。

兩期建設,分別處理鈷精礦、鈷中間品、鈷錳料、鎳中間品、電池廢料五種不同的原料,主要濕法冶金工藝過程包括浸出、萃取、電積、蒸發結晶、綜合回收和三元前驅體制等。

1)浸出

(1)鈷精礦原料、浸出系統主要工藝過程包括原料球磨和濃密、浸銅和酸浸濃密、鈷中間品中和、鈷液凈化、還原浸鈷和多次濃密等工序。

(2)鈷錳料原料、浸出系統主要工藝包括磨礦、浸出和化學除雜等工序。

(3)鈷中間品由原料庫直接運送至地倉,再通過氣力輸送的方式運送浸出。鈷中間品浸出分為氯鹽浸出體系和硫酸鹽浸出體系。

(4)鎳中間品從原料庫直接運送至地倉,再通過氣力輸送的方式運送到中間品浸出槽,并向浸出槽加入水和硫酸進行浸出。

(4)已拆分和放電處理后鋰電池廢料原料庫運送至地倉,再通過氣力輸送的方式運送到重選搖床將電池廢料中的石墨與鈷鎳錳化合物分離,分離得到的石墨打包外售,分離得到的鈷鎳錳化合物泵入到浸出槽中,同時加入回用水和硫酸,并通入SO2進行連續還原浸出。

2)萃取

萃取系統主要處理來自浸出系統的各種物料浸出液,包括銅萃取、P204萃取、P507萃取和C272萃取等。

3)電積

電積系統包括鈷電積和銅電積兩方面內容:

(1)鈷電積是將萃取工序送來的氯化鈷溶液進入調酸槽,用鹽酸調酸使酸度調整到HCl4~6g/L,進入電積液循環槽,再輸送至高位槽進入電積槽。電積鈷其陽極為鈦涂釕陽極,陰極為鈦板,陰極上析出的鈷板剝離后即為成品電積鈷。

(2)銅電積是將銅萃取除油后的電富銅液,泵輸送至電積前液循環槽,再用循環泵送至電積槽面的供液總管,分流進入各個電積槽,采用鉛合金不溶陽極陰極和不銹鋼陰極,析出的電積銅由吊車送陰極剝片機組進行洗滌、剝片,打包、稱重后即為成品電積銅。

4)蒸發結晶

蒸發結晶系統包括氯化鈷蒸發結晶、硫酸鈷蒸發結晶和硫酸錳蒸發結晶。將P507萃取線得到的氯化鈷、硫酸鈷和硫酸錳3種溶液,分別先用泵送至脫油工序,進行深度脫油處理,脫油得到得活性炭渣屬危廢,外委處理,脫油后成品液送MVR蒸發器加熱蒸發,將溶液濃縮,濃縮液流入結晶槽冷卻結晶,晶體放至離心機固液分離,烘干后再包裝,分別得到氯化鈷、硫酸鈷和硫酸錳產品。

5)綜合回收

綜合回收系統主要處理各種物料萃取產生的鎳銨尾液(包括P507萃余液和鎳皂廢水)和電池廢料處理產生的含鋰尾液。鎳銨尾液處理主要工藝流程包括硫化沉淀、銨鹽廢水硝化、MVR蒸發結晶和換熱冷凝。

6)三元前驅體制備

目前三元前驅體主要以連續式沉淀工藝為主,其優點主要有:產品粒徑及粒度分布可控,產品物化性能優良。常規產品有NCM333、NCM442、NCM523、NCM622、NCM811等品種。制備鎳鈷錳三元前驅體工藝流程是:配料--反應合成--洗滌--烘干--除鐵--包裝

7)三元綜合回收

三元前驅體制備工藝過程中產生的母液廢水和洗液廢水,采用的處理工藝流程包括硫化沉淀、銨鹽廢水硝化、MVR蒸發結晶和換熱冷凝。經過綜合回收處理,得到氨水、元明粉和冷凝水。

三、評價結論 |

|

|

提交時間: |

2020年4月25日 |

|

現場影像資料 |

|